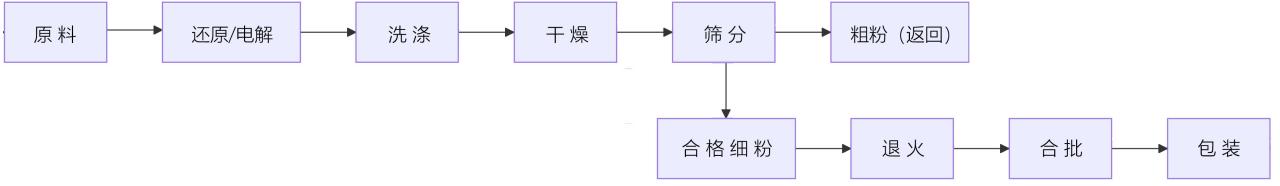

一、【 钴粉生产工艺流程】

二、【 钴粉物料特性 】

| 物料特性 | 对筛分的影响 | 解决方案 |

| 粒度分布 | 过宽范围导致筛分效率低;细粉易堵网,粗粉需破碎 | 多级筛分;超声波清网装置;预破碎粗颗粒 |

| 颗粒形状 | 球形颗粒流动性好;不规则颗粒易卡网、堆积 | 振动筛加大倾角;弹跳球或刷网装置清理 |

| 流动性差 | 易团聚、“架桥”,导致筛分不均 | 添加助流剂(如纳米SiO₂);强制给料(螺旋输送);气动拍打辅助 |

| 静电与团聚性 | 微粉吸附团聚,形成假性粗颗粒 | 抗静电筛网;设备接地;湿度控制(≤40% RH);超声波筛分破坏团聚 |

| 高硬度 | 加速筛网磨损,污染产品 | 耐磨筛网(金属丝);定期更换筛网 |

| 氧化敏感性 | 筛分发热或暴露导致表面氧化 | 惰性气体保护(N₂环境);密闭式筛分;缩短筛分时间 |

| 湿度与吸湿性 | 潮湿粉末粘附筛网,结块 | 预干燥处理(真空干燥);加热振动筛(50~80℃) |

| 毒性(粉尘) | 健康风险,粉尘泄漏 | 全封闭筛分系统;配备HEPA除尘装置 |

应用示例

电池级钴粉(D50=5~20μm):需气流分级+超声波筛分,惰性气体保护。

三、【 钴粉筛分设备选型 】

├── 按粒度需求

│ ├── >50μm → 普通振动筛/旋振筛

│ ├── 10~50μm → 旋振筛/超声波振动筛

│ └── <10μm → 超声波振动筛

├── 按特殊特性

│ ├── 高静电 → 抗静电筛网+超声波

│ ├── 高硬度 → 金属筛网振动筛

│ └── 氧化敏感 → 密闭式+N₂保护

└── 按生产规模

├── 实验室 → 小型超声波筛

├── 中试 → 旋振筛+气流分级

└── 量产 → 自动化直线振动筛

四、【 钴粉筛分时操作注意事项 】

| 环节 | 注意事项 | 原因/风险 |

| 1. 预处理 | - 筛分前需充分干燥钴粉(湿度≤0.5%)。 - 结块粉末需预破碎或过初筛(如20目)。 | 潮湿粉末易粘网;结块导致筛分不均。 |

| 2. 设备检查 | - 筛网完整性(无破损、松动)。 - 接地装置正常(防静电)。 - 密封性测试(尤其惰性环境)。 | 筛网破损污染产品;静电引发团聚或爆炸;漏气导致氧化。 |

| 3. 参数设置 | - 振动频率/振幅:细粉用高频低幅(防飞溅),粗粉用低频高幅(提高通过率)。 - 超声波功率(如适用):根据粉末黏附性调整。 | 参数不当降低效率或损伤粉末。 |

| 4. 环境控制 | - 湿度≤40% RH(防静电)。 - 惰性气体保护(O₂含量<0.1%)。 - 温度稳定(±5℃)。 | 湿度过高易氧化;温度波动影响流动性。 |

| 5. 进料控制 | - 均匀连续进料,避免过载(堆积厚度≤筛径1/3)。 - 使用振动给料机或螺旋喂料器。 | 过载导致筛网堵塞;进料不均影响分级精度。 |

| 6. 运行监控 | - 实时观察筛面流动状态(无堆积或跑粗)。 - 定时检测筛下物粒度(激光粒度仪抽检)。 | 异常状态需停机调整;确保产品一致性。 |

| 7. 安全防护 | - 操作人员佩戴防尘口罩(N95级)、手套。 - 设备周边安装粉尘报警器。 - 禁止明火或静电火花。 | 钴粉吸入危害健康;粉尘爆炸风险(浓度≥50g/m³) |

| 8. 维护清洁 | - 筛分后立即清理筛网(防钴粉硬化堵塞)。 - 筛网定期更换(视磨损程度,一般100~200小时)。 | 残留粉末影响下次筛分;磨损筛网导致污染 |

| 9. 应急处理 | - 粉尘泄漏:立即启动除尘系统,湿法清理(禁用普通吸尘器)。 - 火情:使用干粉灭火器(禁用水)。 | 钴粉可燃;水反应生成氢气加剧风险 |

特殊场景应对

超细粉(<5μm)筛分:

每30分钟停机清理筛网,防止微粉嵌入网孔。

采用负压筛分(减少扬尘)。

高纯度钴粉(99.9%+):

筛分前用酒精清洗设备,避免金属污染。

筛网材质选用电抛光不锈钢或聚氨酯。

五、【 推荐设备】

气体保护筛:筛分过程中有些物料不能与空气接触,否则会发生氧化或者爆炸,筛机及收料斗需完全密闭状态,同时需加入惰性气体保护,筛分前对机器内气体置换,氧含量低于设定值方可投料生产,叠加超声波系统,可进行精细筛分,提高筛分效率。

超声波旋振筛: 超声波谐振电源产生的高频电振荡由振荡器转换成高频三次元振荡波,这些振荡波传到共振环上使共振环产生共振,然后由共振环将振动均匀传输至筛面。筛网上的物料在做低频三次元振动的同时,叠加上超声波振动,既可防止网孔堵塞,又可提高筛分产量和质量。

客服1

客服1