一、锂电池材料筛分的关键需求

粒度控制:正负极材料、导电剂的D50/D90需严格符合工艺标准(如正极材料通常要求3-20μm)。

除杂需求:去除金属异物、大颗粒或团聚体,防止电池短路或性能下降。

防污染:避免筛分过程中引入Fe、Cu等金属杂质(需304/316不锈钢或高分子材质设备)。

解决特殊问题:如材料粘附、静电团聚、细粉飞扬等。

二、不同材料的筛分方案

1. 正极材料(三元/NCM、LFP、LCO等)

筛分目的:分级前驱体或成品,确保粒径分布均匀。

设备选型:

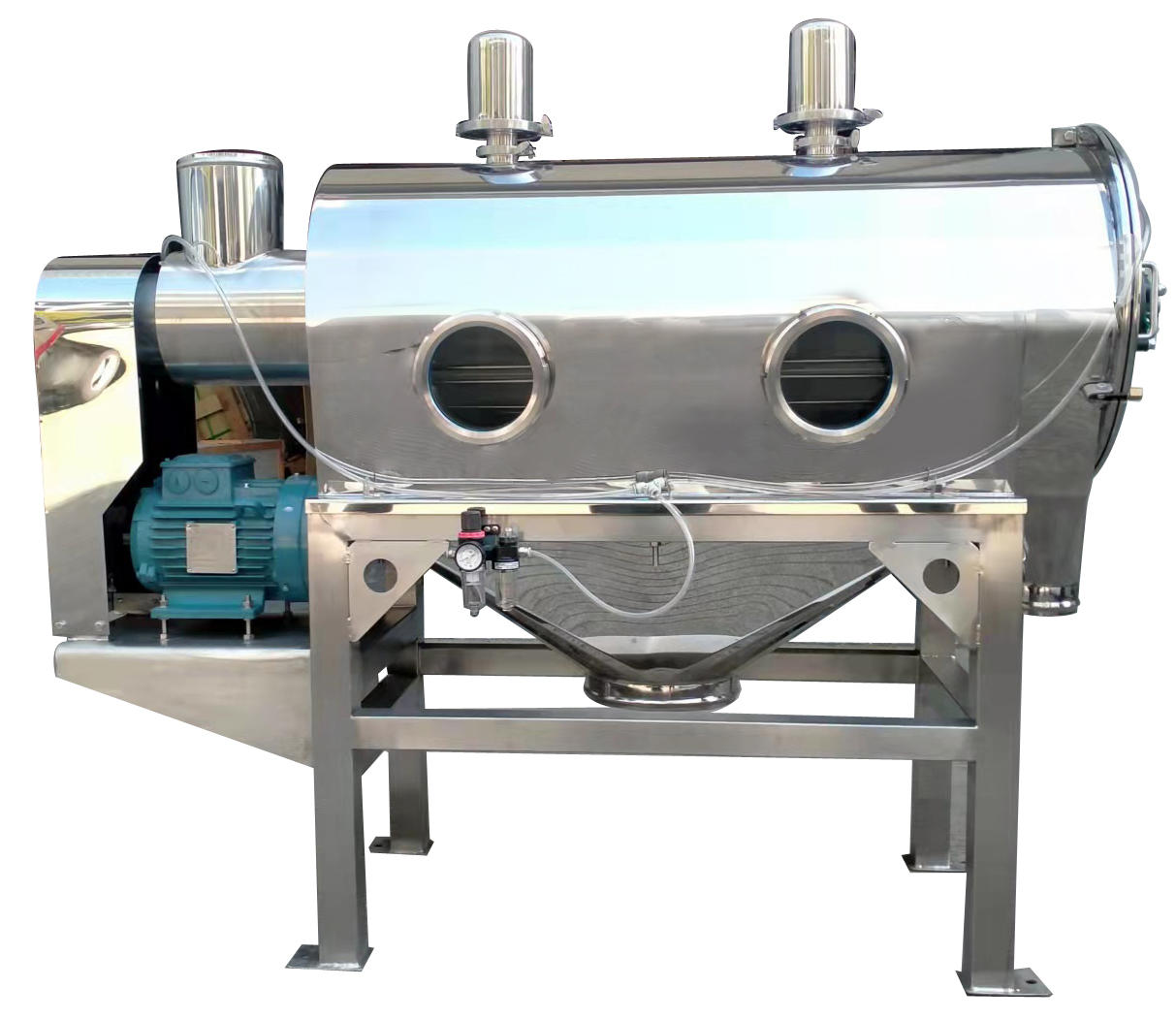

超声波振动筛:解决微粉(<10μm)易堵网问题,通过高频超声振动减少筛网粘附。

气流筛:适用于超细粉(如钴酸锂),通过气流辅助分散,避免静电团聚。

筛网规格:通常100-500目(150-45μm),根据工艺调整。

注意事项:

需氮气保护(N₂)筛分,防止材料氧化。

筛机接触部分需316L不锈钢或聚氨酯涂层,避免金属污染。

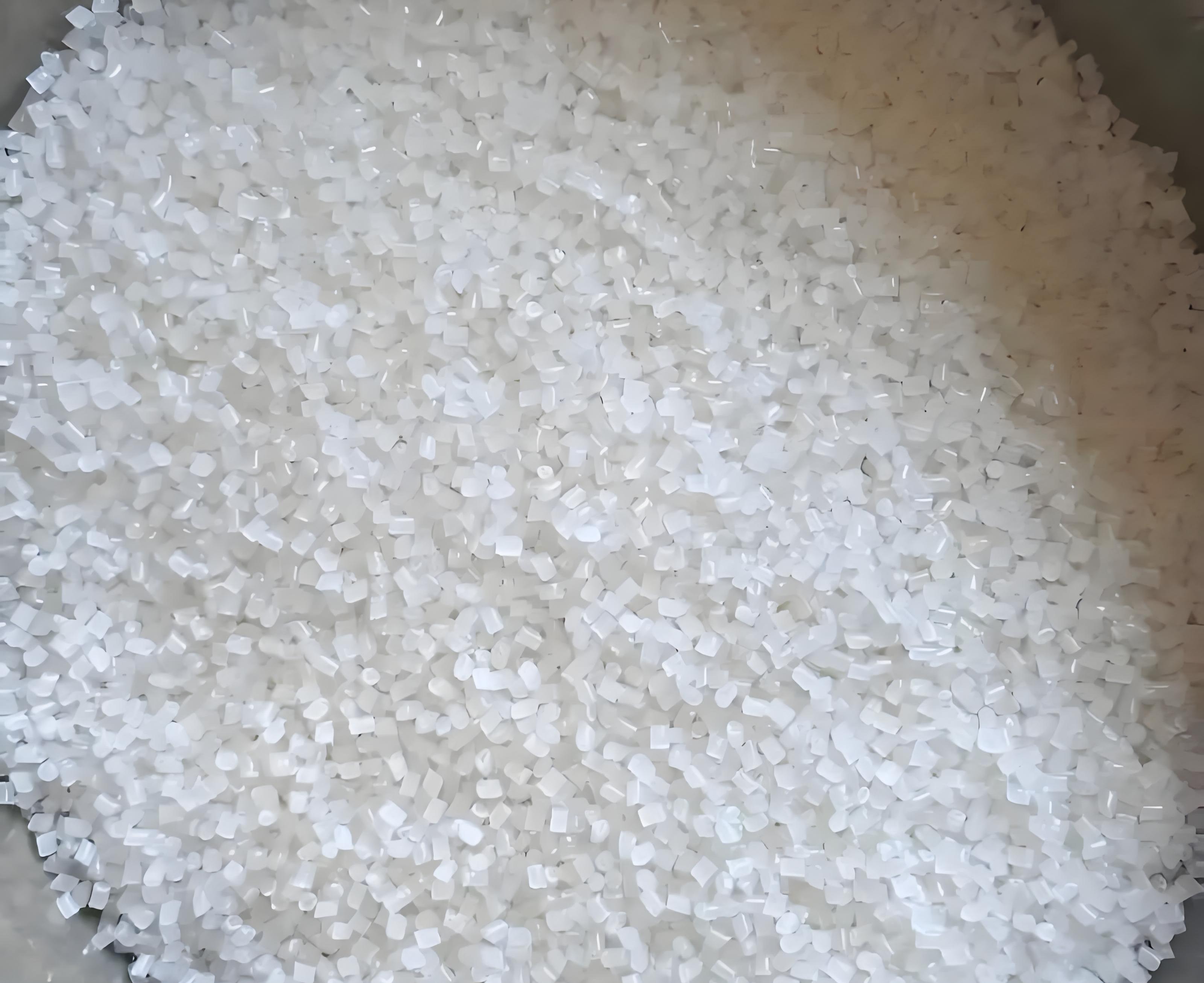

2. 负极材料(石墨、硅碳等)

筛分目的:控制石墨颗粒的球形度和粒径(通常10-30μm)。

设备选型:

旋振筛:多层分级(如20目粗筛+200目精筛),分离不同粒径段。

直线筛:处理量大,适合石墨原料的初步筛分。

防静电措施:

筛网加接地导线,或使用防静电涂层(如特氟龙)。

环境湿度控制在40%-60%,减少静电吸附。

3. 导电剂(炭黑、CNT、石墨烯)

挑战:超轻、易飞扬、易团聚。

解决方案:

密闭式气流筛:负压操作,避免粉尘逸散。

真空上料+筛分一体化:减少人工干预,提高安全性。

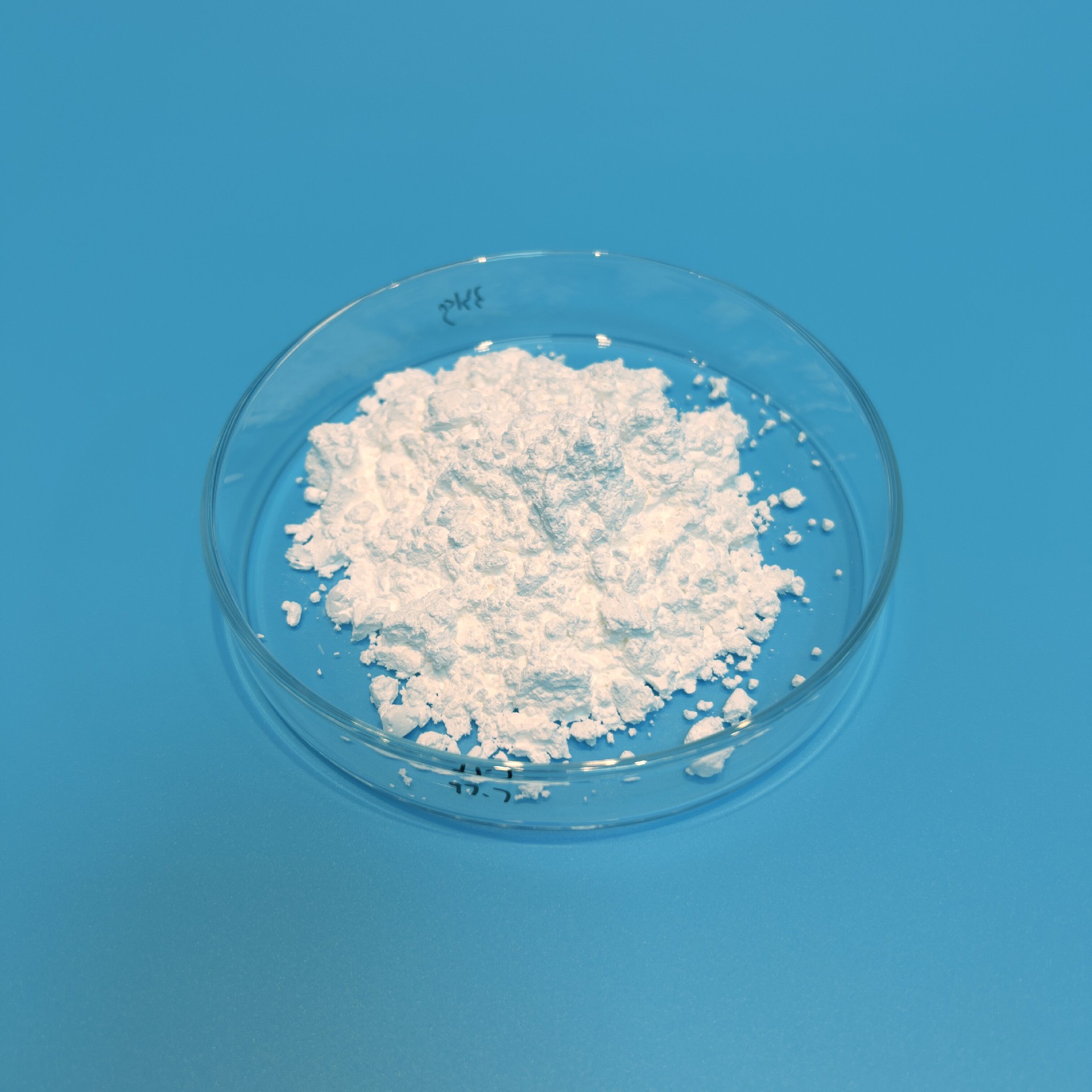

4. 隔膜涂层材料(氧化铝、PVDF)

筛分要求:纳米级颗粒(如1-5μm)的均匀分散。

设备:高精度超声波振动筛(400-1000目)。

5. 回收料(黑粉、极片碎片)

筛分目的:分离活性物质与集流体(铜/铝箔)。

设备:

滚筒筛:初步分离大块金属碎片。

高频振动筛:精细筛分黑粉(如200目)。

三、锂电池筛分设备选型指南

| 材料类型 | 推荐设备 | 筛网目数 | 核心需求 |

|---|---|---|---|

| 正极材料(三元/LFP) | 超声波振动筛 | 200-500目 | 防堵网、防氧化 |

| 负极石墨 | 旋振筛/直线筛 | 100-300目 | 防静电、多层分级 |

| 导电剂(炭黑) | 密闭气流筛 | 300-800目 | 防飞扬、无尘操作 |

| 隔膜涂层 | 高精度超声波筛 | 400-1000目 | 纳米级筛分 |

| 回收黑粉 | 高频振动筛+磁选除铁 | 80-200目 | 金属分离、高处理量 |

四、常见问题及解决方案

筛网堵塞

原因:材料粘附或静电团聚。

解决:超声波清网装置、防静电筛网或气流辅助。

金属污染

原因:设备材质不达标或磨损。

解决:使用316L不锈钢或陶瓷涂层筛框。

细粉逸散

原因:密闭性不足。

解决:全密闭设计+负压除尘系统。

筛分效率低

原因:设备选型不当或振幅/频率不匹配。

解决:定制振动参数(如调整电机激振力)。

五、工艺优化建议

多级筛分:粗筛(去大颗粒)→精筛(控粒度)→除铁(磁选机)。

自动化集成:与气流输送、真空上料系统联动,减少人工接触。

数据监控:实时记录筛分效率、粒径分布(可搭配激光粒度仪)。

六、总结

锂电池材料的筛分需根据材料特性(粒度、粘性、静电)和工艺要求(纯度、效率)选择设备,重点关注:

防堵网(超声波/气流筛)、防污染(316L材质)、防静电(接地/涂层)。

回收料筛分需结合磁选和分级,提高金属回收率。

自动化与密闭设计是未来趋势,符合新能源行业高标准的品质需求。

如需更具体的方案(如某类材料的筛分参数),可进一步提供工艺细节!

客服1

客服1