【 核心需求分析 】

| 需求 | 影响 |

|---|---|

| 精确的粒度控制 | 决定粉末流动性、铺粉均匀性及熔化行为(如SLM工艺需15–53μm,EBM需53–105μm)。 |

| 去除杂质 | 筛除卫星球、团聚颗粒、异物(氧化皮、纤维等),避免打印气孔、裂纹等缺陷。 |

| 低氧环境处理 | 防止钛、铝等活性金属氧化(需惰性气体保护,氧含量<100ppm)。 |

| 高回收率 | 未熔化粉末需高效筛分回收,降低成本(如贵金属铂、金需>95%回收率)。 |

【筛分设备的选型 】

(1)超声波振动筛

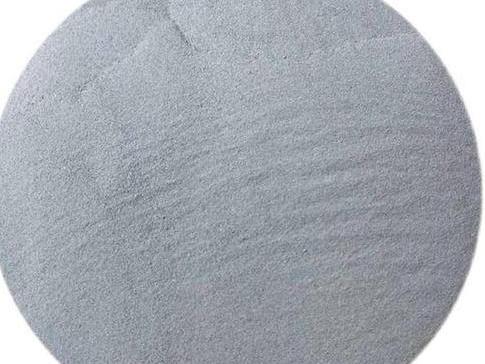

适用场景:微米级粉末(如15–53μm钛合金、不锈钢)。

优势:

高频超声打破团聚,防止筛网堵塞。

可集成氮气保护系统(防爆、防氧化)。

(2)气保筛分机(惰性气体保护)

适用场景:活性金属(Ti6Al4V、镁、锆等)。

优势:

全封闭设计,氧含量<100ppm。

符合ATEX防爆标准,防尘安全。

(3)多级振动筛

适用场景:EBM、粘结剂喷射等对粒径范围要求较宽的工艺。

3. 筛分工艺优化建议

(1)预处理措施

干燥处理:控制湿度(露点<-40℃),防止结块。

除静电:使用电离风棒或抗静电筛网(如316L不锈钢镀层)。

(2)回收粉末处理

旧粉筛分:去除卫星球、氧化颗粒,混合新粉比例≤30%。

分散技术:对团聚粉末采用超声或气流分散。

【筛分中的常见问题及解决方案 】

问题

解决方案

卫星球与团聚 | 超声分散+气流筛分,或选用更高频振动模式。 |

氧含量控制 | 钛粉等活性金属需全程惰性气体保护(推荐气保筛分机)。 |

高成本 | 优化贵金属回收流程(如分步筛分+静电分离)。 |

【筛分设备的选型建议 】

SLM/DMLS打印:优先选择超声波振动筛+氮气保护,确保微米级精度与防氧化。

EBM/粘结剂喷射:适用多级振动筛,适应宽粒径分布。

活性金属(钛、镁):必须采用全封闭惰性气体筛分设备,严格控制氧含量。

通过优化筛分工序(预处理、设备选型、回收策略),可显著提升粉末的流动性、纯净度和回收率,最终改善3D打印件的致密度与力学性能。建议根据粉末类型、粒径需求及预算综合选择方案。

客服1

客服1